Welke Staalsoorten gebruikt men voor Japanse Zwaarden?

De oorsprong van het smeden en de mate waarop katana's in het verleden werden gesmeden is belangrijk om dieper op in te gaan.

Katana's zijn gemaakt van staal. Staal is een legering tussen ijzer en koolstof en de koolstof geeft de hardheid aan het blad. IJzer zonder Carbon zou heel erg zacht zijn, maar enkel Carbon zou leiden tot een bros blad. De meest optimale mechanische eigenschappen voor een blad heeft dus beiden eigenschappen nodig. Hierbij is het goed om te weten dat de kwaliteit van het blad van de Japanse katana's toentertijd niet zo best waren en daarom ging men ook het staal vouwen om tot een homogenere massa te komen. Dit is de traditionele manier van smeden vanuit Japan. Het vouwen zorgt er namelijk ook voor dat onzuiverheden verdwenen en het koolstofgehalte zich kon, kan verspreiden.

De huidige staalsoorten zijn meestal gemaakt in hoogovens en hebben dus een veel homogenere en schonere massa. Het materiaal was dus geheel anders, er werd gebruik gemaakt van Tamahagane ook wel Jewel steel genoemd. Dit werd en wordt gemaakt van ijzerzand en carbon in een Tatara. Dit is zeer langdurig en complex proces waarbij vier of vijf mensen een week lang continu mee aan de gang zijn. In deze week waarbij eerst de nodige voorbereidingen worden getroffen wordt uiteindelijk de oven 72 uur aangehouden waarbij er steeds ijzerzand en steenkool toegevoegd. Uiteindelijk blijft er Kera over dit wordt uiteindelijk gebruikt om het blad van te smeden. Kera bestaat uit brokken met laag carbon en hoog carbon gehalte. Het staal met de het lage carbon gehalte (hocho-tetsu) wordt gebruikt voor het binnenste van het blad, de buitenkant wordt gevormd door staal met een hoog carbon gehalte (nabe-gane). Dit proces wordt streng gereguleerd door de NBTHK (Nihon Bijutsu Token Hozon Kyokai), deze werd in 1948 in opgericht en werd door de Japanse overheid erkend als officieel orgaan die moest waken over het (verder) bestaan van de Japanse zwaard cultuur en vooral het traditioneel vervaardigen ervan. Het maken van een katana is dus een zeer complex proces.

Wat er vandaag de dag wordt aangeboden zijn meestal de onderstaande staalsoorten.

- Carbon Staal 10xx (waaronder 1045, 1060, 1075 & 1095)

- T10 staal

- 9260 staal

- Zweeds Poeder Staal (ASSAB K120C)

- L6 steel

- Tamahagane Staal

Deze staalsoorten hebben dus, met uitsluiting van het Tamahagane staal, een veel homogenere massa dan het door de samoerai van oorsprong gebruikte ijzerzand. Uiteindelijk rijst de vraag of deze staalsoorten beter zijn, dit is moeilijk te beantwoorden, het hangt heel erg af vanuit welke smederij je vergelijkt. Smederijen die veel ervaring hebben opgedaan en weten waar ze mee bezig zijn kunnen een uitstekend afgewerkte katana smeden, daarentegen zijn er ook veel in mijn ogen B-smederijen die zich vooral richten op sierzwaarden maar het wel als functioneel zwaard willen verkopen. Dan wordt het een riskante en gevaarlijke hobby, naar mijn idee. Onder ervaring bedoel ik dan, het smeden en een professionele hittebehandeling. Er zijn vele Nihonto die zijn gemaakt van mindere kwaliteit Tamahagane, deze worden qua functionaliteit overtroffen door moderne gesmeden productie zwaarden.

Is het traditioneler, dan moet ik helaas bevestigen dat dit niet het geval is maar de meeste authentieke Nihonto zijn voor de meeste mensen onbetaalbaar zijn. Er zijn een aantal japanse shops die authentieke Nihonto aanbieden, waaronder mijn shop. De hoogste kwaliteit Tamahagane heeft een carbon gehalte van 1-1.5%. Je zou wat dat betreft kunnen stellen dat High Carbon Staal 1095 en T10 in de buurt komt. Los van dit feit blijft het ook dat vele authentieke Nihonto met een carbon gehalte van 0.7 worden vastgesteld. Er zit dus in de onderlinge katana's veel verschil.

Nogmaals qua afwerking zijn de meeste authentieke Nihonto superieur aan de modernere zwaarden. Helaas zijn ook veel stukken niet goed onderhouden of onderhevig aan de tijd en is de staat ervan een stuk minder. Ook zijn Nihonto simpelweg gewoon te duur en zou het zonde zijn om er tameshigiri mee te doen maar kan men enkel kata trainen als ze met de balans daarvoor in aanmerking komen.

Carbon Staal 10XX

Dit is, denk ik, wel de meest gebruikte staalsoort voor het smeden van een zwaard. Het koolstof gehalte wordt aangegeven met de laatste twee waarden. Bij HCS 1075, dus gemiddeld een koolstof gehalte van 0.70 tot 0.80. Deze staal soort bevat altijd een aantal andere elementen zoals mangaan, fosfor en zwavel. Het koolstof geeft dus een goede indicatie van de hardheid.

T10 Staal

Dit is een gereedschapsstaal en komt ook relatief veel voor. Het bevat 0.95 - 1.04 Carbon en een aantal andere elementen zoals Silicium, Mangaan, Fosfor en Zwavel. Deze staalkwaliteit is ook van hoge kwaliteit en met de juiste bewerkingen komt er een qua eigenschappen een zelfde zwaard als gemaakt van HCS 1095. De hamon lijn ziet er vaak wat vager uit en daaraan kan je het mogelijk herkennen.

9260 Staal (verenstaal)

9260 Verenstaal is een laag gelegeerd hoge carbon staal met een zeer hoge elasticiteitsgrens. Dit maakt het mogelijk dat deze zwaarden zeer flexibel zijn en naar hun oorspronkelijke vorm terug keren ondanks aanzienlijk buigen. Als het staal goed wordt doorgehard door middel van quenching dan krijg je een hard maar toch flexibel zwaard. Het is een Silicium Mangaan staal met de volgende elementen Koolstof 0.56 - 0.64, Silicium, Mangaan, Fosfor en Zwavel.

Zweeds Poeder Staal

De smederij die hier mee werkt is Hanwei. De ASSAB K120C is een poeder staal, gemaakt in Japan onder supervisie van SSAB uit Zweden.

Poeder metallurgie is het proces van het mengen van fijne poedervormige materialen. Onder hoge druk wordt het geperste materiaal gebonden. Door dit proces krijgt het staal speciale eigenschappen en kan het staal met grote precisie worden beheerst. Het bestaat uit Carbon 1%, Silicium, Mangaan en Zwavel. Het grote voordeel is dat de elementen op grote precisie worden beheerst en het staal ontzettend puur en schoon is.

L6 Staal

Omdat de L6 / Bainiet wordt door Hanwei voor hun High End zwaarden gebruikt. In wezen hebben Davenport en Bain in 1920 deze nieuwe staal microstructuur ontdekt. Bain's collega's van de United States Steel Corporation noemde het Bainite en de wetenschappelijke gemeenschap nam deze naam in 1947 aan.

Hanwei nam die theorieën over hebben zichzelf dit proces eigen gemaakt. Hanwei bracht de theorie in de praktijk en experimenteerden met de materialen totdat zij het hadden geperfectioneerd. Het is een structuur van high-carbon staal dat grote sterkte combineert met een uitstekende flexibiliteit en schokabsorptie eigenschappen veeleisende warmtebehandeling. Het bevat de volgende elementen: Carbon: 0.70 to 0.90, Chroom, Mangaan, Nikkel, Forfor Silicium, Vanandium en Zwavel.

Tamahagane

Sommige smederijen, waaronder Hanwei en Huanuo gebruiken echt ijzerzand en de traditionele oven methode om op een moderne en efficiente wijze een tamahagane blad te smeden.

Doorgaans worden deze bladen gebruikt voor de gevouwen bladen en worden deze traditioneel gepolijst met japanse stenen. Hiervoor worden ongeveer 5 tot 8 stenen gebruikt, van grof tot steeds fijner. Door deze bewerking komt het blad en de hamon volledig tot zijn recht.

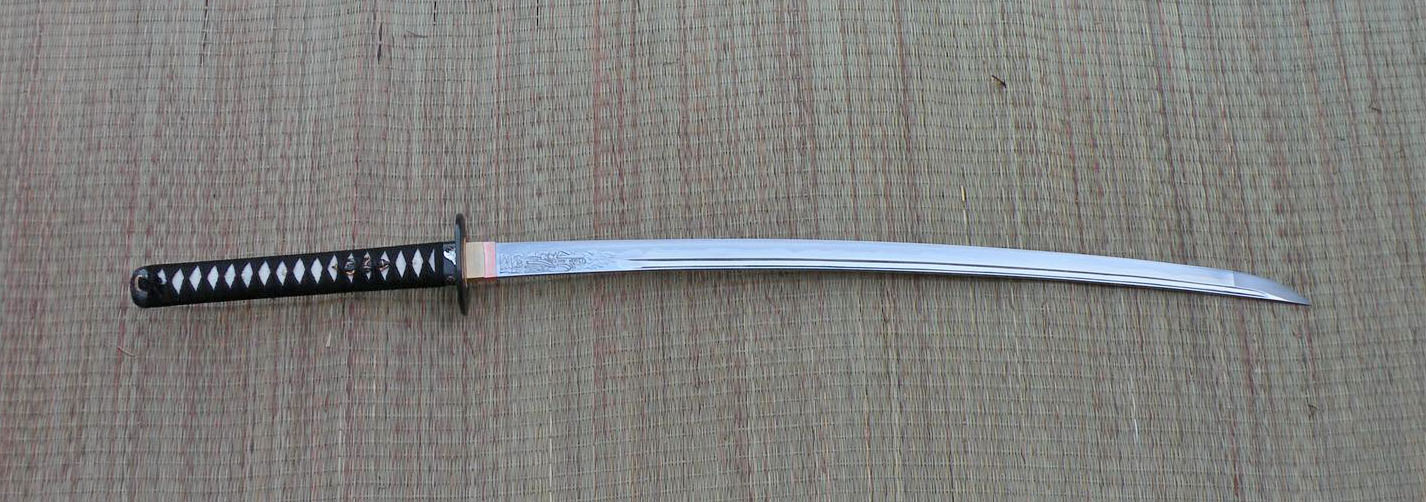

Hieronder een Kami Katana uit de Hanwei Forge.